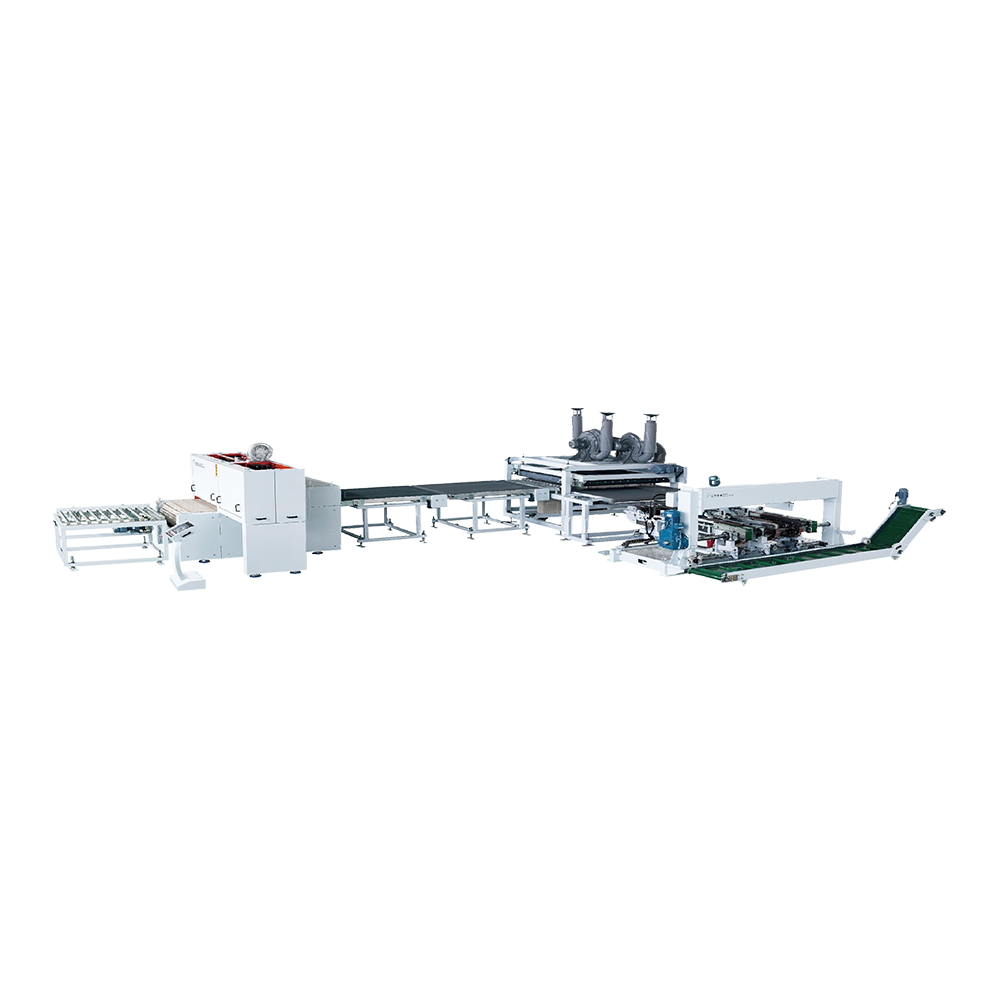

Bodenschlitzlinie (Doppelendzapfen)

Das Produkt kann den Boden vertikal und horizontal einstellen. Die Maschinens...

Siehe DetailsBei der Auswahl einer PVC-Schneidemaschine kommt es vor allem auf den Arbeitsaufwand und die erforderliche Präzision der Verarbeitung an. Für die Fertigung mit hoher Kapazität sind vollautomatische Orbitalschneider der Industriestandard, die saubere, gratfreie Kanten liefern, ohne das Rohr zu verformen. Im Gegensatz dazu kommen bei werkstattbasierten Projekten häufig Schleif- oder Kaltsägemaschinen zum Einsatz, die eine manuelle Steuerung für kundenspezifische Längen ermöglichen. Das Verständnis der mechanischen Unterschiede zwischen diesen Maschinen ist entscheidend, um die Produktionsgeschwindigkeit zu optimieren und sicherzustellen, dass die Materialintegrität des Polyvinylchlorids während der thermischen oder mechanischen Belastung des Schnitts erhalten bleibt.

Kleinere Klempnerarbeiten oder elektrische Leitungsinstallationen erfordern in der Regel handgeführte Ratschenschneider. Diese Werkzeuge verwenden eine geschärfte Stahlklinge und ein mechanisches Vorteilssystem, um das Rohr zu durchtrennen. Obwohl sie sehr tragbar sind, sind sie durch den Rohrdurchmesser begrenzt und können zu einer leichten Ovalisierung des PVC führen, wenn die Klinge stumpf oder das Material kalt ist.

In Extrusionslinien bewegen sich Planetensägen mit dem Endlosrohr und rotieren um dessen Umfang, um einen rechtwinkligen Schnitt auszuführen, während die Linie in Bewegung ist. Dies gewährleistet einen reibungslosen Produktionsfluss und ist oft mit Staubabsaugsystemen ausgestattet, um die erhebliche Menge an Schmutz, die während des Prozesses entsteht, zu bewältigen.

Um Ihnen bei der Entscheidung zu helfen, welche Maschinen für Ihre Einrichtung geeignet sind, vergleicht die folgende Tabelle die gängigsten Konfigurationen von PVC-Schneidgeräten basierend auf Leistung und Anwendung.

| Maschinentyp | Schnittbereich (Durchmesser) | Hauptvorteil |

| Tischkappsäge | 20mm - 110mm | Hohe Geschwindigkeit für Massenschnitte |

| Orbitaler Rohrschneider | 50mm - 315mm | Perfekt quadratische, gratfreie Oberfläche |

| Laserschneidsystem | Maßgeschneidert/dünnwandig | Komplizierte Formen und Profile |

Aufrechterhaltung eines PVC-Schneidemaschine erfordert einen speziellen Zeitplan, um mechanische Ausfälle zu verhindern und die Sicherheit des Bedieners zu gewährleisten. Da PVC bei Überhitzung Feinstaub und potenziell ätzende Dämpfe erzeugt, ist Sauberkeit der wichtigste Faktor bei der Maschinenwartung. Regelmäßiges Absaugen der Innenzahnräder und des Messergehäuses verhindert die Bildung von „Kunststoffmehl“, das Lager festfressen oder reibungsbedingte Hitzeschäden am Werkstück verursachen kann.

Der Betrieb einer PVC-Schneidemaschine birgt Risiken sowohl durch scharfe bewegliche Teile als auch durch in der Luft schwebende Partikel. Die Bediener müssen mit geeigneter persönlicher Schutzausrüstung (PSA) ausgestattet sein, einschließlich schlagfestem Augenschutz und Atemschutzmasken. Moderne Industriemaschinen verfügen häufig über Sicherheitsverriegelungen, die verhindern, dass sich das Sägeblatt dreht, es sei denn, die Schutzvorrichtung ist vollständig eingerastet und das Werkstück ist sicher eingespannt. Es ist wichtig, diese Sicherheitsfunktionen niemals außer Kraft zu setzen, da die hohe Drehzahl, die zum Schneiden von Kunststoff erforderlich ist, bei einem Materialrückschlag zu sofortigen Verletzungen führen kann.

Stellen Sie außerdem sicher, dass der Arbeitsplatz gut belüftet ist. Während PVC bei Raumtemperatur stabil ist, kann die Reibung einer sich schnell bewegenden Klinge zu örtlichem Schmelzen führen und kleine Mengen Salzsäuredampf freisetzen. Durch die Integration eines industriellen Absaugsystems an der Schnittstelle bleibt die Maschine nicht nur sauber, sondern schützt auch langfristig die Gesundheit der Mitarbeiter.