Bodenschlitzlinie (Doppelendzapfen)

Das Produkt kann den Boden vertikal und horizontal einstellen. Die Maschinens...

Siehe DetailsWPC steht für Holz-Kunststoff-Verbundwerkstoff . Es handelt sich um einen Bodenbelag, der sterben Branche revolutioniert hat, indem er die besten Eigenschaften von traditionellem Holz und modernen Kunststoffmaterialien kombiniert. Im Gegensatz zu Standardlaminat oder Holzwerkstoff verfügen WPC-Bodenbeläge über Folgendes: Kernschicht Hergestellt aus einer Mischung aus Holzmehl (oder Holzfasern), thermoplastischen Polymeren (wie PVC) und geringen Mengen an Zusatzstoffen.

Diese einzigartige Zusammensetzung verleiht WPC-Böden mehrere entscheidende Vorteile: Sie sind es 100 % wasserdicht , ausnahmsweise langlebig und sorgen für ein angenehmes Fußgefühl. Ursprünglich für Außenterrassen konzipiert, wurde WPC fachmännisch für den Innenbereich angepasst und entwickelte sich schnell zu einem Favoriten für Küchen, Badezimmer und Keller.

Die Herstellung eines WPC-Bodens ist ein faszinierender industrieller Prozess, der von einem speziellen System, dem so genannten, abgewickelt wird WPC-Bodenproduktionslinie . Bei dieser Linie handelt es sich um eine Abfolge hochautomatisierter Maschinen, die Rohmaterialien in fertige, einbaufertige Dielen umwandelt.

Der Prozess beginnt mit dem genauen Abwiegen und Mischen der Rohstoffe. Dazu gehören typischerweise PVC-Harzpulver, Holz- oder Kalziumkarbonatpulver sowie verschiedene Zusatzstoffe wie Stabilisatoren und Schmiermittel.

Die Materialien werden in einem Hochgeschwindigkeitsmischer gemischt. Dieser entscheidende Schritt gewährleistet a homogene Verbindung Das bedeutet, dass alle Zutaten gleichmäßig verteilt sind, was für die Festigkeit und Konsistenz des Endprodukts von entscheidender Bedeutung ist. Das resultierende Material, oft auch WPC-Compound oder PVC-Compound genannt, ist nun bereit für die Hauptfertigungsphase.

Das Herzstück der WPC-Bodenproduktionslinie ist das Extruder . Die gemischte Masse wird dieser Maschine zugeführt, wo sie unter kontrollierter Hitze und Druck geschmolzen wird.

Unmittelbar nach der Extrusion gelangt die noch warme Kernplatte in die Kalandrierungssektion. Hier werden die sichtbaren Schichten des Bodens hinzugefügt und mit dem Kern verbunden.

Durch die Kombination aus Hitze und Druck in den Kalanderwalzen werden alle diese Schichten dauerhaft miteinander verschmolzen und es entsteht eine einzige, unglaublich robuste WPC-Platte.

Nach dem Laminieren muss die große WPC-Platte richtig abgekühlt werden. Dieser Vorgang wird oft als Glühen , ist entscheidend. Es stabilisiert die innere Struktur des Materials und beseitigt Restspannungen, die beim Erhitzen und Pressen entstehen. Dies ist ein entscheidender Faktor für die Haltbarkeit der Dielen formstabil und sich nach der Installation in einem Haus nicht wesentlich ausdehnen oder zusammenziehen.

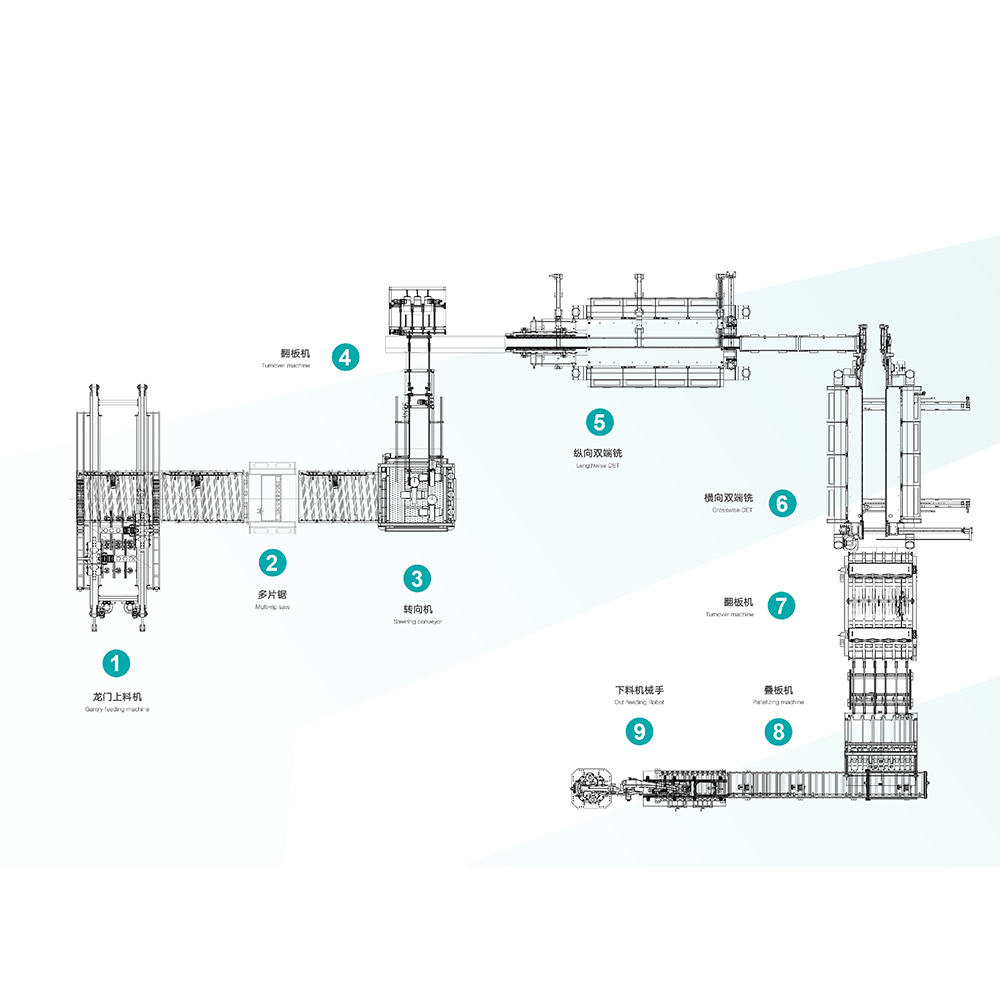

Im letzten Schritt wird die große, abgekühlte Platte in einzelne, gebrauchsfertige Dielen umgewandelt.

Ein moderner WPC-Bodenproduktionslinie trägt auch zur Nachhaltigkeit bei. Durch die Nutzung Holzabfallprodukte (Holzmehl) und die lange Lebensdauer des Bodenbelags reduzieren den Bedarf an Frischholz. Darüber hinaus sind die WPC-Dielen häufig recycelbar am Ende ihrer Lebensdauer, wodurch eine stärker kreislauforientierte Fertigungswirtschaft entsteht.